小型リフロー炉T-962の導入

はじめに

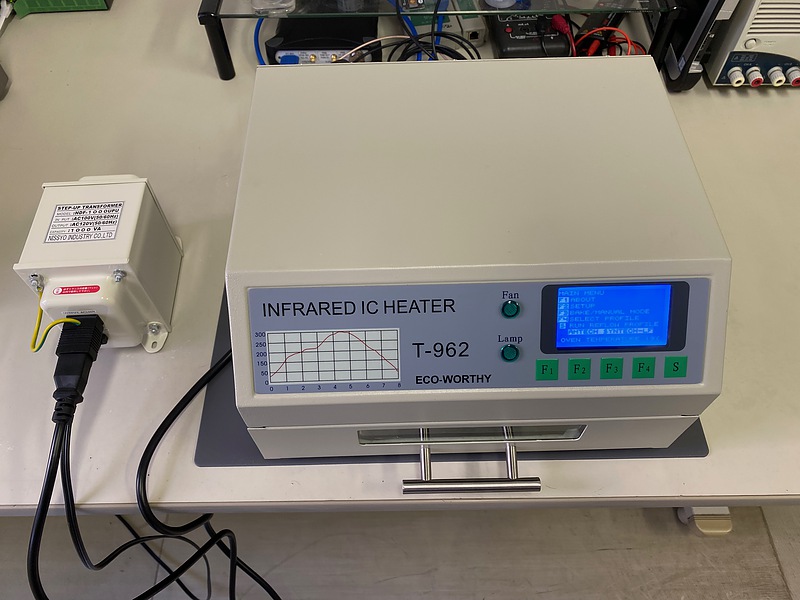

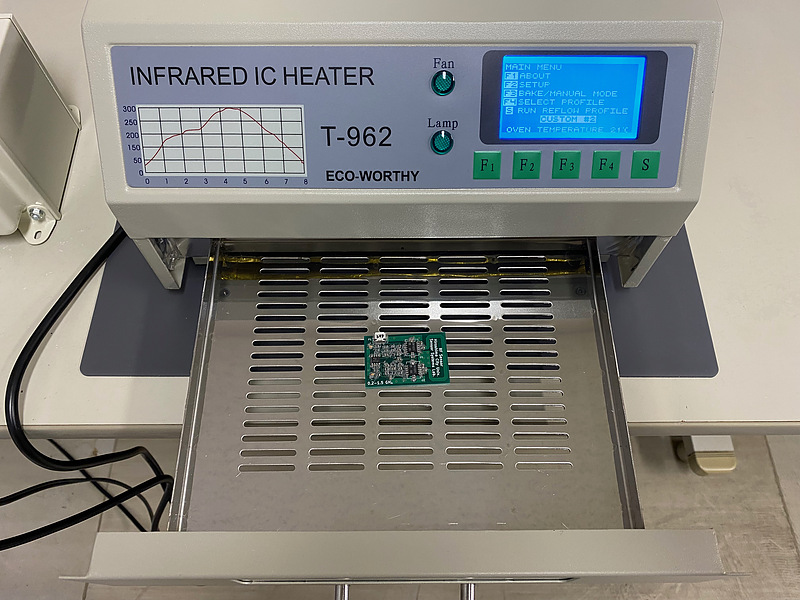

測位衛星受信ソフトウェア無線機PocketSDRの作成を目指しています。Seeed StudioのFusionPCBブログやトランジスタ技術などを読み、小さな部品のはんだ付けに必要なリフロー炉を導入することにしました。そこで、小型、安価であり、多くの利用者のいるT-962を購入しました。

T-962の改造

なお、このT-962は改造して利用するのが一般的で、Unified EngineeringのT-962-improvementsが広く利用されているようです。YouTubeにあるT-962 Reflow Oven Upgrades & Fixesや、記事中国製の激安リフロー炉を改造してみた件を参考にして、私もT-962を改造してみました。改造する理由は、次の通りです。

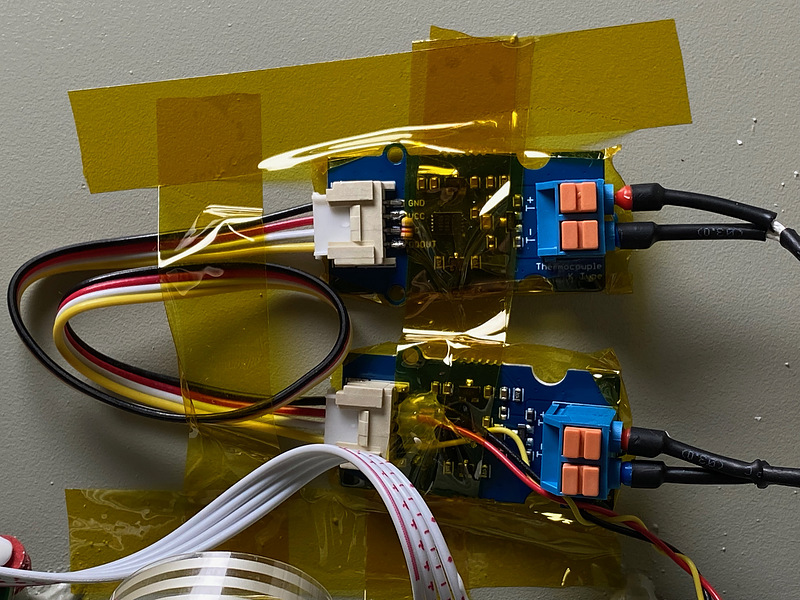

- 内部に紙テープが用いられていて耐熱に不安があるので、カプトンテープに置き換えたい。

- アース端子が接続されていないので、筐体アースをとりたい。

- 温度設定精度を高めるために、カスタムファームウェアにしたい、筐体温度(コールドジャンクション)センサを導入したい、すでにある2つの温度センサについてアナログ読み取りからディジタル読み取りにしたい。

- 電源100ボルトでは、基板温度を250度に昇温するまでに時間がかかるので、電源を昇圧したい。

なお、先のYouTube記事の7分16秒あたりで、Maxim DS18B20温度センサICの電源とグランドを一つにまとめて、リフロー炉基板のグランドに接続する場面があります。私は、電源端子をグランドに落とすことにとても驚き、どのようにしてこのICが電源を確保しているのだろうか、と思いました。この1-wireには、信号線から電源を取るモードがあるそうです。このモードでは、データラインから電源を取り、センサデバイスのキャパシタに蓄えて、それを電源として利用します。1-wireは、複数デバイス間にてデータ線とグランド線を共通化する、バス接続の考えを応用しているといえます。このモードを利用するときには、信号線を電源に4.7キロオーム程度の抵抗にてプルアップしなければなりません。私は、2枚のK型熱電対1-wireインターフェースMaxim MAX31850Kブレイクダウン基板の1枚に、このプルアップ抵抗を取り付け、T-962本体にこれらブレイクアウト基板をカプトンテープを使って固定しました。

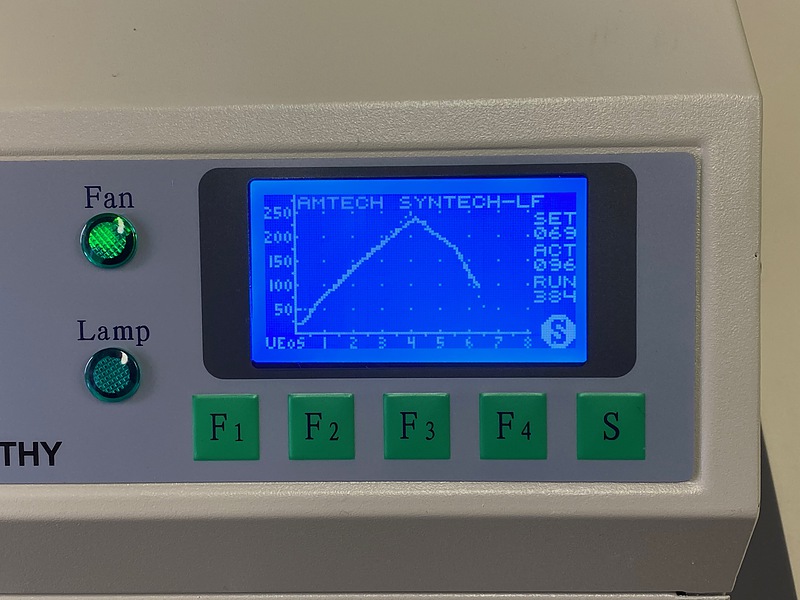

何回かテストランを行い、このT-962が良好に動作していることを確認しました。画面の横軸は分単位の時間、縦軸はセ氏での設定温度です。設定温度プロファイルに対して、ヒーターとファンにより追従しています。楽しくなってきました。

はじめてのリフロー

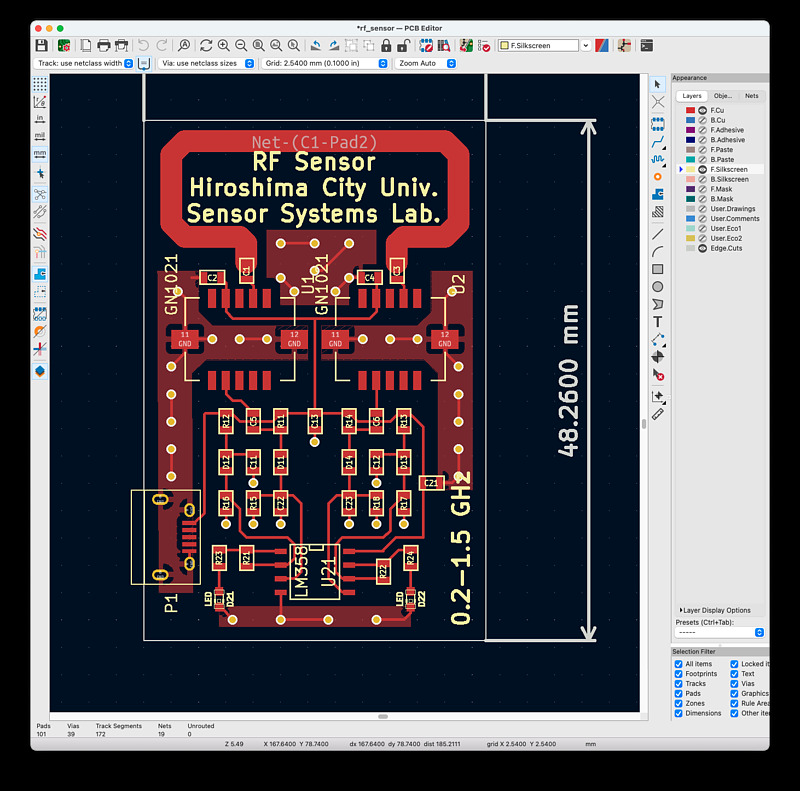

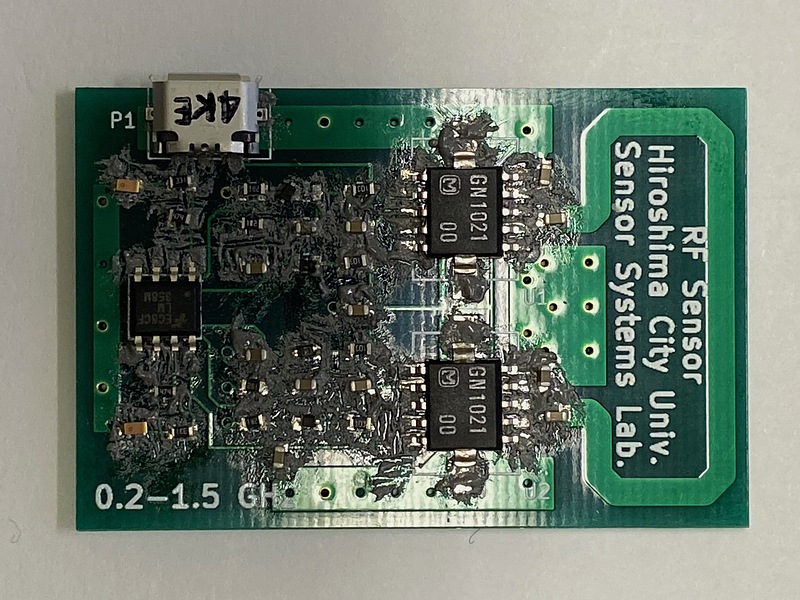

今から5年前に、トランジスタ技術のプリント基板作成記事を見ながら、基板作成CAD(computer aided design)ソフトウェアのKiCAD(キキャド)を使い、基板作成データ(ガーバーデータ)を作成して、中国の会社PCBWayに作成依頼したことを思い出しました。そのとき発注した基板5枚のうちの2枚について、手作業にてはんだ付けを行いましたが、作成に失敗して、そのまま放置していました。そのときの基板と部品がまだ残っていましたので、これを使い、はじめてのリフローにチャレンジします。

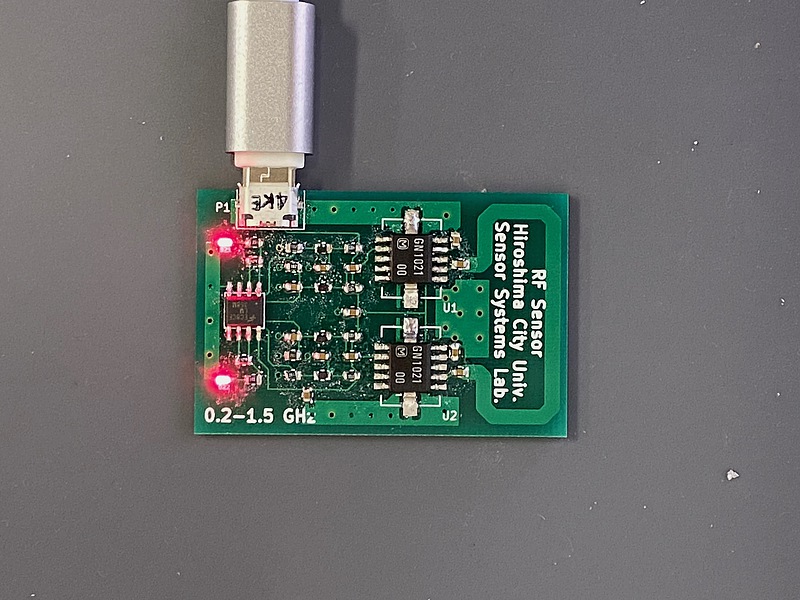

対象は、トランジスタ技術2016年7月号81ページから88ページにある「パターン・アンテナ&LEDで作る500円ワンコイン電波スキャナ」です。付録に、KiCADのプロジェクトファイルがありました。そのプロジェクトファイルを開き、カスタム文字列を入れて、電源供給のための基板パッドをマイクロUSBコネクタに変更しました。その基板は手元にあるものの、部品配置が分からなくなっていて、5年ぶりにKiCADを起動しました。

当時はリフロー炉を使うことを全く考えていなかったので、メタルマスク(クリームはんだを銅箔面にのせるための穴の開いた金属マスクのことで、ステンシルとも呼ぶそうです)がありません。そこで、綿棒とキリを使い、プリント基板の銅箔面にクリームはんだを塗ってみました。当然、はんだがはみ出したり、塗れていない場所もあります。リフロー過程で、クリームはんだが銅箔面のみに集まると思い、作業を進めました。

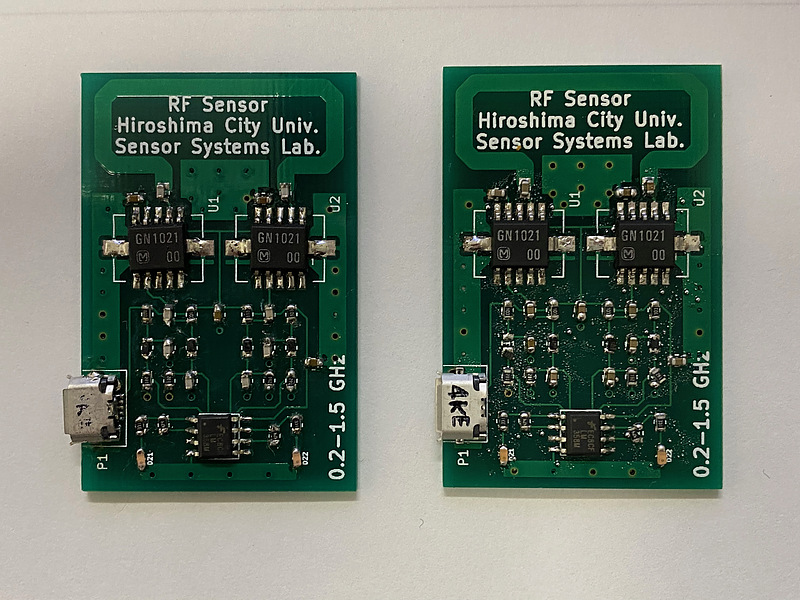

写真左側の基板が手作業はんだ付けにて作成したもの、右側の基板が今回作成したものです。基板左下にあるUSBマイクロコネクタや、基板上部にあるアンプICなどについて、手作業でつけたものよりも、リフロー炉でつけたものの方が、よりまっすぐついていて、ちょっと悔しいです。特に、このUSBマイクロコネクタは、端子が筐体内にあり、はんだ付けにとても苦労したことを思い出しました。

このリフロー基板には、3箇所ほどはんだ付けに失敗していましたので、はんだごてを使ってこれを手直し(リワーク)します。

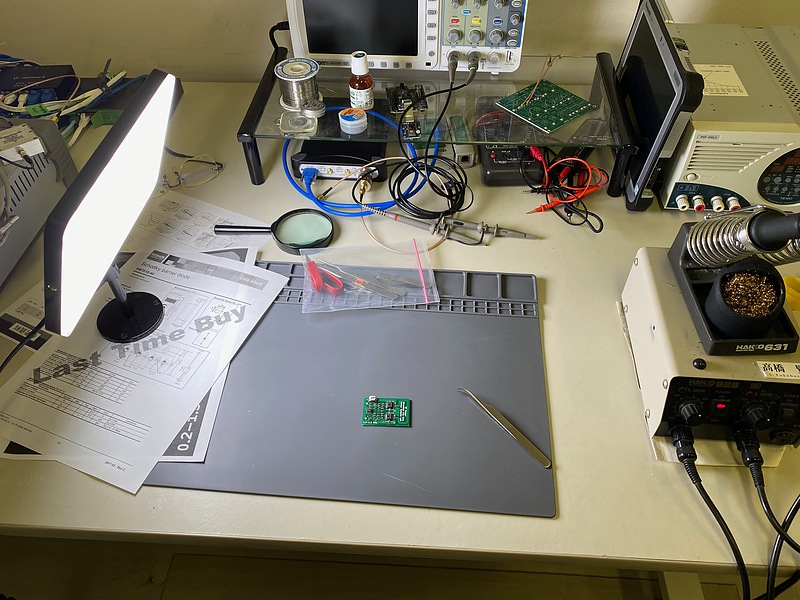

私は、はんだづけをラグ板からはじめた世代なので、この基板への部品取り付けのときも、1、2、3、4と頭の中で数えながらはんだ付けしました。1でコテ先を基板に当て、2、3ではんだを少しづつ注入しながら待ち、4ではんだとコテを離す、という方法です。小さい部品のはんだ付けは、ピンセットで押さえながら行ってきました。間違えたら、はんだ吸い取り機で、はんだを取り除いていました。これのままではいけないと思い、YouTubeにあるチップ抵抗の外し方や交換方法のビデオをみて、新しい方法にチャレンジしています。

テスタでの同通試験実施後、マイクロUSB端子からこの電波センサに電源供給しました。センサ部分に電波があれば、その流れの方向のLEDが点灯する機器のはずですが、両方のLEDが点灯したままです。なぜだろう?

テスターで測定した、電源ライン電圧「マイナス5ボルト」の表示をみて、涙が出てきました。それでもLEDが点灯したのは、基板作成の際にLED極性の印刷を忘れたので、その極性を確認しながら部品を載せたからでした。

もっと経験を積みます

リフローには成功したようですが、工作には失敗しました。1日を溶かしてしまいましたが、ちょっと楽しかったです。

いつかは、PocketSDRや、高須先生のスナップショット受信機や、いろいろなものを作れるようになりたいです。こんな未熟者に、貴重なMAX2771なんか渡せない、という声も聞こえてきそうですが、しっかり練習して来るべき日に備える所存です。

紙ステンシルという手もありますよ、次はチップマウンタですね、と教えてくださる方もいらっしゃり、とてもありがたいです。